5.1试样的状态调节和试验的标准环境

按GB/T 2918的规定,温度为23℃±2℃,状态调节时间为24h。试验方法标准中有规定的按照试验方法标准。

5.2颜色和外观

用肉眼观察。

5.3尺寸测量

5.3.1长度

用精确为1mm的钢卷尺测量直管。

5.3.2平均外径

按GB/T 8806规定测量平均外径

5.3.3壁厚及偏差

按GB/T 8806规定测量管材的壁厚及偏差。

5.4炭黑含量

按GB/T 13021规定进行。

5.5颜料及炭黑分散

按GB/T 18251规定进行。采用压片制样方法。

5.6氧化诱导时间

按GB/T 17391规定进行。试样应取自管材的内表面。老化后试样应取自被曝晒管材试样的老化表面刮削0.4mm后的表面。

5.7熔体流动速率

按GB/T 3682规定进行。

5.8静液压强度

按GB/T 6111规定进行。管内外介质均为水。可采用a类型接头或b类型接头,仲裁时,采用a类型接头。

5.9断裂伸长率

按GB/T 8804.2规定进行。断裂伸长率试验适用于管材壁厚不大于12mm时。老化后试样应取自管材被曝晒一侧。

5.10纵向回缩率

按GB/T 6671.2规定进行。外径大于200mm的管材,可以使用纵向切取的管材样条试验。试验温度为110℃±2℃。

5.11耐候性

应采用公称外径82mm,SDR11的管材。当生产厂的管材规格大于公称外径32mm时,应采用所生产的公称外径最小,SDR最大的管材。按GB/T 3681规定进行曝晒。然后按5.8进行静液压强度试验,按5.9进行断裂伸长率测定,按5.6进行氧化诱导时间测定。

5.12卫生性能

应采用生产厂公称外径最小的管材。按GB/T 17219规定进行。

6、检验规则

检验分出厂检验和型式检验。

6.1出厂检验

出厂检验项目为4.1,4.2,4.3,以及4.4中的80℃静液压强度(165h)试验,4.5中的断裂伸长率、氧化诱导时间检验。

6.1.1组批

同一原料、配方和工艺连续生产的同一规格管材作为一批,每批数量不超过100t。生产期7天尚不足100t,则以7天生产量为一批。

6.1.2抽样

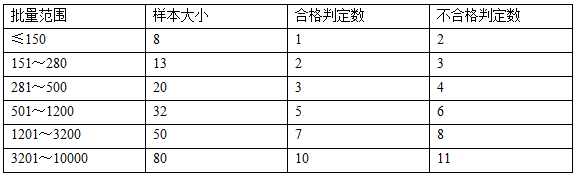

4.1,4.2,4.3检验按表13规定,采用正常检验一次抽样方案,取一般检验水平1,合格质量水平4.5检验。

表13 抽样方案

在计数抽样合格的产品中,进行4.4中的80℃静液压强度()试验,4.5中的断裂伸长率、氧化诱导时间。静液压强度和氧化诱导时间试验试样数均为一个。

管材须经生产厂质量检验部门检验合格,并附有合格证方可出厂。

6.2型式检验

型式检验项目为本标准中第4章除80℃静液压强度(165h)外的全部技术要求。

6.2.1分组及抽样

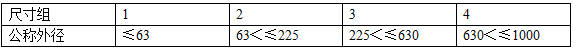

根据管材公称外径,按照表14,对管材进行尺寸分组。

表14 管材的尺寸分组

根据本标准技术要求,选取每一组中生产厂所生产的SDR最小的最大直径管材和最小直径管材,并按6.1.2规定对4.1,4.2,4.3进行检验。在检验合格的样品中抽取样品,进行4.4中20℃静液压强度(100h)试验、80℃静液压强度(1000h)试验,4.5及4.6性能的检验。

6.2.2 若有以下情况之一,应进行型式检验。

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 结构、材料、工艺有较大变动可能影响产品性能时;

c) 产品长期停产后恢复生产时;

d) 出厂检验结果与上次型式检验结果有较大差异时;

e) 国家质量监督机构提出进行型式检验的要求时;

8.3 判定规则

4.1,4.2,4.3按表13进行判定,其他指标有一项达不到规定时,则随机抽样双倍样品进行复验。如仍不合格,则判该批产品不合格。

7、标志、包装、运输、贮存

7.1标志

管材出厂时应有永久性标志,且间距不超过2m.

标志至少应包括下列内容:

----------生产厂名和/或商标;

----------公称外径;

----------"标准尺寸比"或"SDR";

----------材料等级(PE100,PE80或PE63);

----------公称压力(或PN);

----------生产日期;

----------采用标准号;

----------"水"或"water"字样(仅适用于饮水管)。

7.2包装

按供需双方商定要求进行。

7.3运输

管材运输时,不得受到划伤、抛摔、剧烈的撞击、油污和化学品污染。

7.4贮存

管材贮存在远离热源及油污和化学品污染地,地面平整、通风良好的库房内;如室外堆放,应有遮盖物。

管材应水平整齐堆放,堆放高度不得超过1.5m。